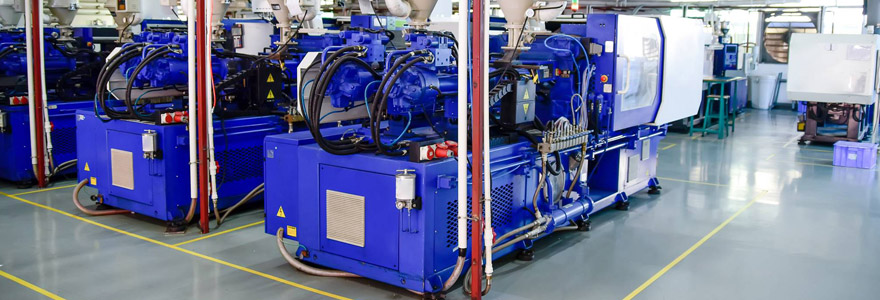

La fabrication d’objet en série en une seule opération est un défi généralement complexe pour les entreprises suite aux enjeux financiers impliqués. Le plastique étant un matériau relativement fragile, sa mise en forme doit être réalisée en suivant un procédé spécifique dans l’intention de prévenir les imperfections irréversibles durant l’usinage de pièces sur une chaîne d’assemblage industrielle. Parmi les procédés servant à la confection de produits principalement composés de plastique, l’injection plastique offre notamment des avantages conséquents concernant la cadence et les coûts de production.

Thermoplastique : de la précision abordable

· Façonner avec finesse

Le moulage du plastique par injection permet de définir la forme finale d’un objet (visuel et fonctionnel) en grande série à travers un fonctionnement élémentaire. En effet, la procédure consiste à placer simplement la matière plastique fondue caractérisée par des granulés (2 – 3 mm) dans un moule (presse à injection), et en appliquant une pression élevée afin qu’elle prenne l’empreinte de ce dernier. Pour cela, la friction causée par la rotation de la vis combinée à l’effet de la température (200 – 250 °C) transforme le plastique liquide avant que celui-ci soit stocké à l’avant de la vis.

Le plastique déformable retrouve alors sa dureté avec une configuration spatiale directement utilisable après les phases de refroidissement, solidification (50 – 80 °C) et extraction. De ce fait, l’injection plastique peut être exploitée pour visualiser rapidement des concepts sous forme de pièces prototypes et servant dans les domaines électroménagers ou automobiles.

· Économiser sur la production

L’intérêt économique soulevé par cette technique est également issu de la disponibilité d’une matière première bon marché et légère, qui est couplée à des durées de moulage courtes. Par ailleurs, de nombreux professionnels joignables par exemple sur jmd-cfao.com se spécialisent dans les opérations d’injection plastique afin de répondre aux besoins de production des commanditaires avec une précision chirurgicale.

Une application immédiate, mais spécifique

· Un avantage technique remarquable

L’injection plastique se distingue des autres solutions de modelage de matériau additives (impression 3D) et soustractives (usinage) via la possibilité de sortir un objet sans exécuter de finition supplémentaire. En outre, la surface de la pièce est généralement lisse avec un ratio poids/solidité notable, en rajoutant que la tolérance et la reproductibilité sont élevées. La productivité est en plus maximale avec un cycle d’injection renouvelé entre 15 et 60 secondes en fonction des dimensions de la pièce. La palette de matériaux compatibles (thermoplastique, thermodurcissable, silicone, etc.) est d’ailleurs extensible à condition d’optimiser le mélange avec des additifs particuliers dans l’intention d’obtenir la rigidité, robustesse ainsi que les propriétés mécaniques recherchées.

· Des machines adaptables

L’injection thermoplastique est un processus idéal pour la réalisation de pièces dans le domaine médical suite à la possibilité de créer des moules sur mesures au rabais. Les modèles en aluminium sont accessibles à moindres coûts, ce qui limite automatiquement les risques de perte associés à l’élaboration de prototype en plastique défaillant au niveau conceptuel.

Il faut noter que les moules peuvent être modifiées et réutilisées selon la faisabilité de chaque pièce, et les fabricants peuvent éliminer les éléments superflus ainsi que les contre-dépouilles pour réduire davantage les coûts d‘acquisition des moules.

Des éventuelles limites à considérer

Bien que l’injection plastique demeure une option de production pertinente sur long terme, l’investissement initial pour un outillage adapté reste en revanche un obstacle majeur pour de nombreuses sociétés. En occurrence, les étapes de conception et de fabrication avec cette technique sont aussi chronophages (plusieurs semaines) par rapport aux autres technologies, car le délai d’expédition des produits est pris en compte dès la préparation de l’équipement.

De même, ce mode de réalisation de pièces est principalement viable pour un certain seuil de production (au moins 500 unités identiques), car les changements de configuration sont pareillement onéreux.